“앞으로 50년 후, 로봇은 흔하지도 않고 훌륭하지도 않을 것이다.”과연 그럴까?

GKN 에어로스페이스의 브리스톨 소재 공장. 이 회사 로봇은 인력의 3분의 2를 대체했다.

1964년 SF 작가 아이작 아시모프가 한 말보다, 현재 국제로봇협회의 회장인 아르투로 바론 첼리 말이 더 판타지 같다. “로봇은 보다 작고 빠르고 날렵해졌을 뿐만 아니라 인간과 안전 하게 교류할 수 있게 됐어요. 속도와 정교함도 놀랍게 발전했어요. 개선된 제어 체계와 복 잡한 알고리즘 운영이 가능해졌기 때문이죠.” 그간 영국 산업계는 로봇의 도입에 미온적이 었다. 하지만 관련 기술에 대한 투자는 계속 증가하고 있다. 국제로봇협회에 따르면 2012년 에 영국이 수입한 산업용 로봇의 수는 2배가 넘게 올랐다. 그렇다고 이 로봇들이 모두 자동 차 공장으로 가는 것은 아니다. 이제 로봇은 원자력발전소의 반응로를 제작하고 특수효과 회사에서 거대한 모형을 조각한다. 게다가 신약 연구에 속도를 불어넣어 생명을 구하는 데 도 일조한다. 일각에선 자동화가 인간을 대체하고 있지만, 한편으로는 자리를 지킨 사람들 의 삶을 더 편하게 만들어주고 있다. 예를 들어, 슬로에 위치한 제약회사인 UCB는 자동화 된 실험 시스템을 도입한 덕에 소속 과학자들의 시간을 좀 더 중요한 일에 할애하고 있다. “우리 회사의 과학자들은 아주 똑똑한 사람들이에요. 이들이 배양접시를 들고 돌아다니는 것은 시간 낭비죠.” 자동화 시스템을 책임지고 있는 수석 연구원인 사이먼 티클의 말이다. “로봇 시스템 덕분에 이들은 적절한 분석과 지적 노력이 필요한 사안에 마음 편히 집중할 수 있습니다.” 혁신을 이끌고 있는 영국의 로봇 7대를 소개한다.

아르템의 로봇이 2개의 손과 농구공 한 개를 조각하고 있다. 이 로봇이 같은 모양을 두 번 만드는 경우는 거의 없다.

아르템 (특수효과 분야 런던) 특수효과 회사인 아르템에는 로봇 절삭팀이 있다. 작년에는 20미터 길이의 폴리스티렌 고래를 만들었고 크리스티아누 호날두의 두상을 제작하는 독특한 프로젝트도 진행했다. “손으로 조각한다면 몇 주가 걸리는데 로봇은 단 하루 만에 해요.” 로봇 조작자이자 모델 제작자인 앤디 프리먼의 말이다. “사람은 그 정도 크기의 물건을 손에 쥘 수 없죠. 그리고 바라보려면 몇 걸음 물러서야 하잖아요.” 만들고 싶은 물건이 있다면 표준 CGI 프로그램을 이용해 컴퓨터 크기의 모형으로 제작한다. 이 모형을 로봇의 제어 프로그램에 입력하면 기계 팔이 2~3미터 높이의 덩어리에 실제 크기로 알아서 조각한다. artem.com

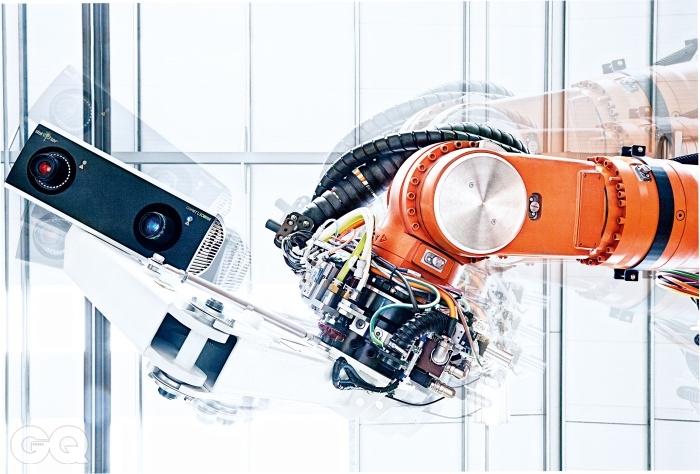

GKN (에어로스페이스 자동화 조립) 에어버스 A350 XWB에 사용되는 길이 27미터짜리 꼬리날개 익형을 제작하려면 3개의 탄소섬유 부품을 1밀리미터의 오차도 없이 조합해야 한다. GKN은 한 달에 13개의 익형을 생산한다. “익형 부품을 전부 정렬시킨 뒤 레이저가 달린 로봇 팔로 연결 부분을 스캔합니다.” 부사장이자 수석 엔지니어인 크리스 기어의 말이다. “그런 다음 이 정보를 각각의 연결 부분에 사용할 탄소섬유제 첨접판을 만드는 기계에 보내요. 옛날에는 딱 맞게 만들기 위해서 여러 명의 숙련공이 줄질을 해야만 했죠.” 익형에 랜딩기어를 부착할 때, 티타늄과 탄소섬유에 구멍을 뚫을 때도 로봇은 정확한 솜씨를 발휘한다. gkn.com

막스앤스펜서 배송센터 매주 2백만 개의 상품이 막스앤스펜서의 배송센터를 거쳐간다. 이곳은 넓이 8만 제곱미터의 공간에 1천6백만 개의 제품을 보관하고 있다. 창고 관리 시스템은 가운, 욕실 깔개, 양초 등 모든 제품의 위치와 배송처를 파악하는 데서 시작한다. “모든 상품은 입고 시 내용물 파악을 위해 스캔됩니다.” 사업개발 매니저인 닐 풀의 말이다. 막스앤스펜서의 웹사이트를 이용할 때마다 사람들은 이러한 알고리즘과 만나게 된다. 고객이 한 창고에 있는 겨울용 코트와 다른 창고에 있는 모자를 주문할 경우, 웹사이트의 알고리즘은 주문을 조합해 포장 담당 직원에게 주문 제품을 동시에 전달한다. marksandspencer.com

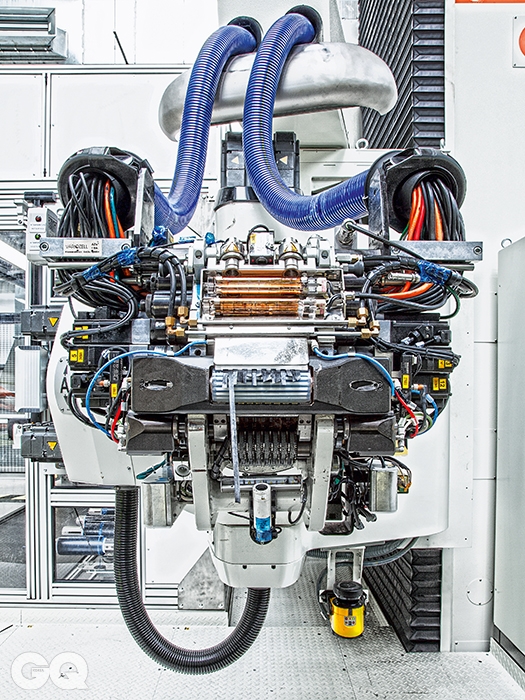

국립복합재료센터 (3중 로봇 셀) 힘쓸 일이 있다면 로봇 한 대보다는 3대가 낫다. 그리고 3대가 힘을 함치면 8배의 효과가 난다. “대부분의 로봇은 생각보다 그리 튼튼하지 않아요.” NCC의 디지털 생산, 자동화, 장비 관련 엔지니어링 역량 매니저인 콤 매퀀의 말이다. “천공이나 절삭처럼 힘이 필요한 작업에 투입하면 뒤로 밀려나기 일쑤죠.” NCC의 3중 로봇 셀은 로봇 한 대의 8배에 해당하는 힘을 얻기 위해 다수의 로봇 팔을 한데 모아서 하나의 도구로 작업한다. “원한다면 10대의 로봇을 한데 모아도 됩니다.” 매퀀의 말에 따르면 작업에 따라 여러 가지 조합이 가능하고 이 공장에서는 최대 25대의 로봇이 힘을 모을 수 있다. nccuk.com

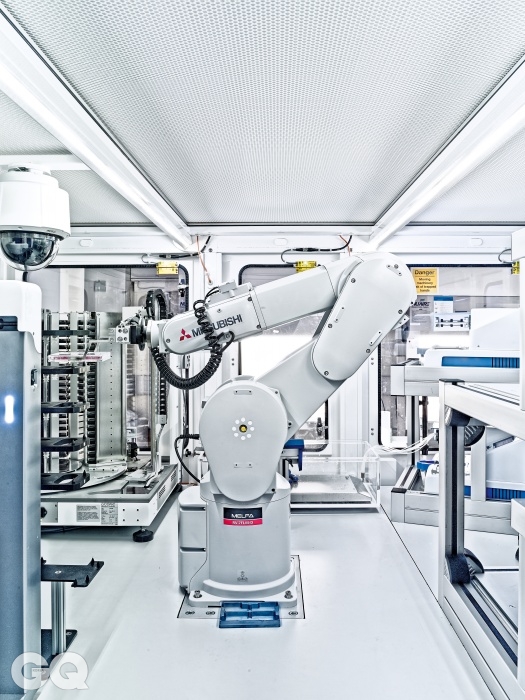

UCB 항체 발견 슬로 쥐 한 마리의 비장에는 항체 생산에 사용되는 B세포 1억 개가 들어 있다. 일부 쥐에만 있는 아주 작은 분량의 이 세포를 통해 골다공증이나 암과 같은 질병 치료에 필요한 항체를 연구하고 개발할 수 있다. UCB의 항체 탐색팀의 임무는 바로 이 세포를 찾는 것이다. “우리가 원하는 단 하나의 항체를 찾기 위해 말 그대로 10억 개의 세포를 걸러내야 할 때도 있죠.” UCB의 항체탐색 팀장인 다니엘 라이트우드의 말이다. 자동화 도입 이전에 UCD의 과학자들은 한 주에 100개의 실험용 접시에 담긴 2천만 개의 세포를 검토했다. 지금은 회사의 자동화된 탐색 시스템이 이를 5배나 빠르게 해치우고 있다. ucbpharma.co.uk

고등 원자력기기 레이저 합판공법 제작 연구센터 셰필드 이 로봇은 15킬로와트 출력의 레이저를 사용해 원자로 압력 용기의 표면을 10킬로그램의 스테인리스 스틸 분말로 덮을 수 있다. 그 덕에 부식 방지 합판공법에 소요되는 시간은 기존 몇 주에서 단 하루로 줄어들었다. NAMRC의 적층가공기술 부서 대표인 우디 워이는 보다 큰 계획을 갖고 있다. “우리의 목적은 원자로에 바로 압력 용기를 적층시키는 것입니다.” 로봇을 거대한 3D 인쇄기로 사용한다는 것이다. 지금은 큰 덩어리를 잘라서 압력 용기를 만들어 원자로 본체에 용접하고 있다. “이미 이러한 개념을 실험에 옮겼고 실현할 수 있다는 걸 알게 됐죠. 약 5년 내에 적층가공으로 압력 용기를 통째로 만들게 될 겁니다.” namrc.co.uk

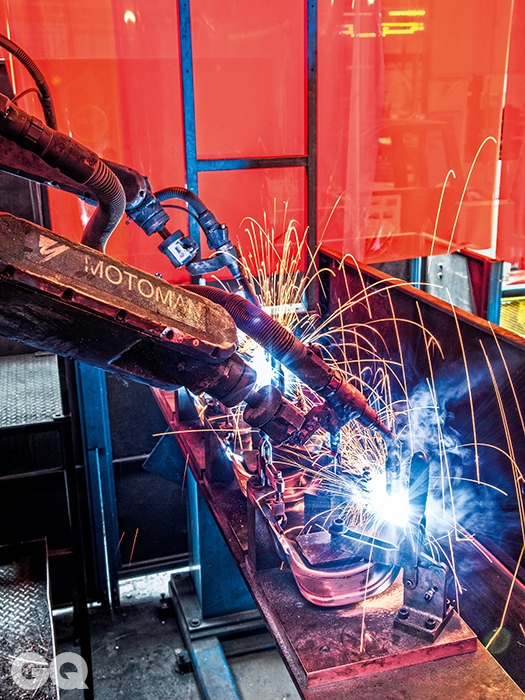

DEP 오토모티브 자동차 부품 용접 자동차 부품 제조업체의 로봇은 인간의 지루함을 대신한다. 더럼 소재 공장에서 한 번에 50개의 소재를 조립해서 약 500개의 자동차 부품을 생산하지만 각 로봇의 임무는 좀처럼 바뀌지 않는다. “한 번 설치하면 6년간, 하루 21시간 30분 동안 같은 부품을 만듭니다.” 회사의 상무이사인 피터 코츠의 설명이다. 현재 2개의 팔이 달린 용접 로봇 셀 한 대는 자동차 ‘닛산 주크’에 사용되는 배기관 고정 부품을 6시간마다 800개씩 토해낸다. 조작자가 4개씩 작업판 한쪽에 올려놓으면 로봇이 다른 쪽에서 이전에 올린 부품을 용접하는 방식이다. 기존의 수작업에 비하면, 로봇은 같은 시간에 10배를 더 만든다. dpe-automotive.co.uk

최신기사

- 포토그래퍼

- CHRISTOFFER RUDQUIST

- 글

- 캐스린 나브(KATHRYN NAVE)